PCB üretimine uygulanan CO2 lazerin işlenebilirliği üzerine araştırma

Yazar hakkında:

Wu Junquan: Bir üniversite mezunu, şu anda Jinbaize Teknoloji Merkezi'nin Ar-Ge bölümünde mühendis.

PCB ürünleri kısa, küçük, hafif ve ince olma eğiliminde olduğundan ve montaj yapılarında çeşitlendiğinden, birçok PCB üreticisi, karmaşık yapılara sahip ürünlerin hassas işlenmesiyle başa çıkmak için lazer üretim süreçleri başlattı. Karbondioksit lazer genellikle PCB mikro-kör delik işleme ve ince plaka kesme işlemi için kullanılır, aslında çeşitli malzemelerin hassas işlenmesini geliştirmek için de kullanılabilir. Bu konuda, lazer çizgi ve yüzey işleme prensibi ve çeşitli levhaların lazerle işlenmesinin etkisi incelenerek PTFE levhaların lazerle kesilmesi ve lazer kontrollü derin frezeleme gibi yeni lazer işleme teknolojileri önerilmektedir.

Lazer çizgili yüzey işleme PTFE levha lazer kesim Lazer kontrollü derin oluk frezeleme

Öz:

PCB ürünü kısa, ince ve çeşitlendirilmiş montaj yapıları olma eğiliminde olduğundan, birçok PCB üreticisi karmaşık yapılı ürünle başa çıkmak için lazer hassas işleme sunar.Karbondioksit lazer, mikro kör delik işleme ve sac kesmede kullanılır. hassas işleme geliştiren çeşitli malzemelerde de kullanılabilir.Lazer hattı ve yüzey işleme prensibini ve çeşitli lazer işlemenin etkisini inceleyerek, PTFE malzeme lazer kesimi, lazer derinlik kontrollü frezeleme oluğu teknolojisi ve yakında.

Anahtar kelimeler: Lazer Çizgi ve Yüzey İşleme; PTFE Malzeme Lazer Kesim; Lazer Derinlik Kontrolü Freze Yiv

1. Giriş

Elektronik teknolojinin hızla gelişmesiyle birlikte, karmaşık yapılara ve hassas işlemeye sahip birçok PCB ürünü yavaş yavaş piyasaya çıkmıştır. İşleme doğruluğu için yeni ürünlerin gereksinimleri artıyor, ürün görünümü için gereksinimler de katı hale geldi ve aynı zamanda, geleneksel işlemenin bu tür yeni pazar ihtiyaçlarını karşılamasını zorlaştıran, plakalar yapmak için yeni tip plaka kullanma talebi de var. Lazer işleme, geleneksel mekanik işlemeden daha üstün olan üstün hassasiyete, yüksek hızlı işleme ve düşük maliyetli işleme sahip olduğundan, giderek daha fazla sayıda üretici, bu durumla başa çıkmak için yeni plaka yapım süreçleri geliştirmek için lazer ekipmanı kullanmaya başlamıştır. Karbondioksit lazer işleme teknolojisini daha iyi geliştirmek için önce karbondioksit lazerin olası işleme modlarını analiz ediyoruz.

2 CO2 lazer işleme modunun analizi

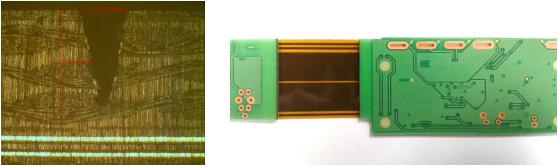

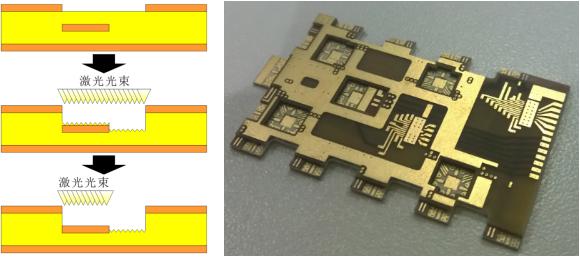

PCB işleme için kullanılan karbondioksit lazer, genellikle metal olmayan malzemeler için son derece güçlü işleme özelliklerine sahip, 10.6um dalga boyuna sahip yüksek güçlü bir darbe şekillendirme lazeridir. Şu anda yaygın olarak kullanılan karbondioksit lazer işleme teknolojileri, aşağıdaki Şekil 1 ve Şekil 2'de gösterildiği gibi mikro kör delik işleme, yumuşak tahta PI kesme ve lazer işaretlemeyi içerir.

Şekil 1 Lazer işleme mikro kör delikler Şekil 2 Lazer işleme PI kapak filmi

Mevcut karbondioksit lazer işlemenin nokta işleme ve basit tabaka hattı işleme ile karakterize edildiği görülebilir, bu da bize karbondioksit lazerin başka işleme modlarına sahip olup olmadığını düşündürür. Uygulamasını daha da genişletmek, çizgi işleme yöntemini noktadan ve çizgiden ve yüzey işleme yöntemini noktadan ve yüzeyden gerçekleştirmek, endüstri meslektaşları arasında ortak bir düşünce konusu haline geldi.

2.1 Karbondioksit lazer hattı işlemenin ilkesi ve analizi

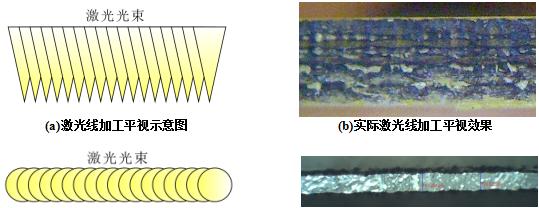

Karbondioksit lazer çizgi işleme, esasen noktaların bir çizgiye bağlı olduğu nokta matris işlemidir. Bir çizgide bağlanan bitişik ışık noktaları arasındaki mesafe yeterince küçük olduğunda, lazer düzgün bir çizgi işleme etkisi gösterecektir Lazer çizgisi işlemenin çizgi yönü boyunca etkisi aşağıda Şekil 3'te gösterilmektedir.

Şekil 3 Çizgi boyunca lazer çizgi işleme etkisi

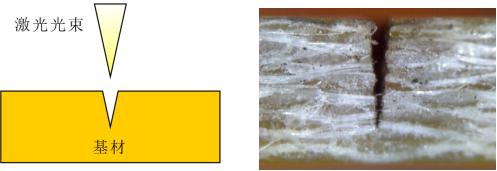

Ek olarak, lazer işleme odak uzaklığı belirli bir aralığa sahiptir ve lazer işleme enerjisi, işleme derinliği arttıkça zayıflayacaktır İşlem özü, V-CUT'un şekline benzer. Bununla birlikte, lazer ışınının küçük çapı ve işlenen küçük açıklıklar nedeniyle, genellikle düz kesme etkisine sahip olduğu kabul edilir ve kesitin çizgi işleme etkisi aşağıda Şekil 4'te gösterilmiştir.

Şekil 4 Lazer çizgi işlemenin kesit etkisi

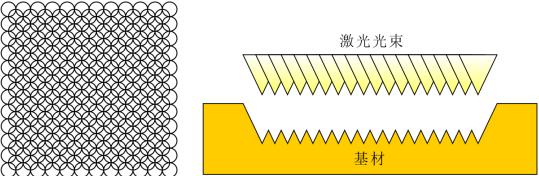

2.2 Karbondioksit lazer yüzey işlemenin ilkesi ve analizi

Lazer yüzey işleme üç boyut içerir İşlem sırasında, işleme yüzeyinin iki boyutu nokta matris grafiklerle belirlenir ve işlem derinliği lazer enerjisi ile belirlenir. Nokta deseni, aşağıdaki Şekil 5'te gösterildiği gibi çeşitli derinliklerde tek tip bir düzlemi lazerle işlemeyi tatmin edebilen tüm işleme yüzeyini kaplayan ışın çapı boyutuna göre mesafeyi hesaplamak için tasarlanmıştır.

Şekil 5: Lazer yüzey işleme nokta matris modeli Şekil 6: Lazer yüzey işleme kesitinin şematik diyagramı

Yüzey bir nokta matrisinde işlendiğinde, işlenen yüzeyin altında mikro gözenekler olacaktır, ancak lazer enerjisi uygun şekilde ayarlandığı sürece işlem derinliğinin kontrol edilebilirliği mikropitlerden etkilenemez ve işleme yüzeyi makro görünümden neredeyse düzdür. İşleme diyagramı yukarıdaki Şekil 6'da gösterilmektedir.

3 CO2 lazer çizgi yüzey işleme modunun uygulaması ve teknoloji geliştirme

3.1 Karbondioksit lazer hattı işlemenin uygulama araştırması

3.1.1 PCB malzemelerinin lazer çizgi işlemesinin etkisinin analizi

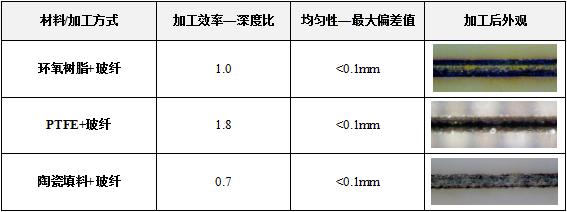

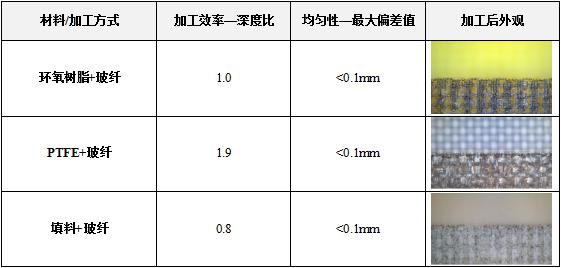

Karbondioksit lazerleri genellikle metalik olmayan malzemeleri işlemek için kullanılır.Metal olmayan malzemeler karbondioksit lazerleri için yüksek bir enerji soğurma oranına sahiptir. Bu nedenle, yaygın olarak kullanılan bu substratlar için epoksi reçine + cam elyaf, PTFE + cam elyaf ve seramik dolgu + cam elyaf kullanacağız. Lazer işlemenin görünüm kalitesini ve işleme kontrol edilebilirliğini incelemek için lazer işleme etkisi analizi yapın. Çeşitli plakaların lazer çizgi işleme etkilerini üç açıdan inceledik. Birinci yön, aynı parametreler altında işlem derinliğinin oranı ile ifade edilen lazer işleme verimliliğidir; ikinci yön, işlemenin maksimum sapma değeri ile ifade edilen işlem homojenliğidir; üçüncü yön, görünüm kalitesidir, işlenen ürünün görünümünü gözlemleyin. Ciddi bir şekilde kömürleşmiş mi? Malzemenin lazer çizgi işleme etkisi aşağıdaki Tablo 1'de gösterilmektedir.

Tablo 1 Birkaç malzemenin lazer çizgi işleme etkileri

Yukarıda bahsedilen lazer hattı işleme etkisinden, işleme verimliliği açısından, PTFE + cam elyaf malzemenin hat işleme derinliğinin nispeten yüksek olduğu ve lazerle işlenmesinin daha kolay olduğu görülebilir; üniformluktaki maksimum sapma 0,1 mm'den azdır, bu da malzemenin hat işlemesinin kontrol edilebilirliğini gösterir. Geleneksel şekil toleransını karşılayın; işlenmiş görünüm epoksi reçine + cam elyaf malzeme karbonizasyona daha yatkınken, seramik dolgu + cam elyaf malzeme de hafif bir karbonizasyon fenomenine sahip olacak ve PTFE + cam elyaf malzeme karbonizasyon fenomenine sahip olmayacaktır. Sıkı kontrol gerektiğinde, farklı materyallerin kömürleşmesine dikkat edilmelidir.

3.1.2 CO2 lazer çizgi işleme teknolojisinin geliştirilmesi

PI kaplama filmlerini ve yumuşak tabakaları kesmek için sıklıkla lazerler kullanıyoruz.Lazer çizgi işçilerinin tabakaları ve yumuşak malzemeleri kesmede sabit olduğu görülmektedir. Yukarıdaki malzemelerin lazer işleme yeteneklerinin araştırılması sayesinde, lazerin aynı zamanda sert malzemelerin kesilmesini de karşılayabildiğini ve derin işlemeyi kontrol etme yeteneğinin çok güçlü olduğunu biliyoruz, bu nedenle lazer hattı işleme ile karşılanabilen malzeme kesme çeşitleri ve malzeme kalınlığı geliştirme için daha fazla alana sahip.

(1) Yumuşak ve sert tahtanın tek taraflı lazer açma teknolojisi

Sert esnek kart, yeni PCB ürünlerinin ana güçlerinden biridir ve açma teknolojisi genellikle mekanik V-CUT işlemini kullanır. Aslında lazer, yumuşak ve sert tahtanın açma işlemini de gerçekleştirebilir.Lazerin güçlü derin işleme kabiliyetine dayanarak, mekanik V-CUT işlemeye benzer şekilde lazer enerjisinin uygun şekilde ayarlanmasıyla belirli bir aralıkta gerekli derin işleme elde edilebilir. Etki, Şekil 7 ve Şekil 8'de gösterilmektedir.

Şekil 7 Lazer çizgi işlemenin V-CUT etkisi Şekil 8 Lazer çizgi işlemeden sonra örtmenin fiziksel etkisi

Geleneksel mekanik V-CUT işleme ile karşılaştırıldığında, lazer kontrollü derin hat işleme, daha küçük bir derinlikle hassas işleme sağlayabilir. Mekanik V-CUT'un derinlik kontrol doğruluğu, plakanın sertliğinden ve kalınlığından etkilenir, bu nedenle ince plaka işlemeyi ve V-CUT'un daha küçük derinlikte hassas işlenmesini gerçekleştirmek zordur.

Ek olarak, lazer çizgisi işlemenin, kapak açıldığında dış boyutun doğruluğunu sağlamak için çift taraflı V-CUT olması gerekmediğinden, tek taraflı lazer, aşağıdaki Şekil 9'da gösterildiği gibi, hassas telafi olmaksızın doğrudan kapak plakasının altına işlenebilir. .

Şekil 9 Mekanik açma ve lazerle açma arasındaki fark

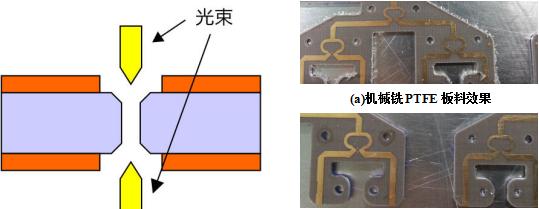

(2) PTFE levha lazer kesim teknolojisi

Geleneksel mekanik frezeleme ile PTFE levhaların kenarlarında çapak üretmek kolaydır ve işlem sonrası veya yeniden işleme çok zaman alır. Bununla birlikte, lazer işleme kullanıldığında çapak oluşmaz Yukarıdaki test sonuçları, lazer kesim sırasında PTFE'de karbonizasyon olmadığını da göstermektedir.Bu nedenle, levha malzeme lazer işleme için son derece uygundur.

Bununla birlikte, PTFE levhadan yapılmış bitmiş PCB, PI yumuşak tahta kesimi için kullandığımızdan çok daha kalındır ve lazer kesim sırasında odak uzunluğunu aşmak kolaydır. Şu anda, geleneksel tek taraflı lazer işleme tek başına talebi karşılayamamaktadır, bu nedenle lazer çift taraflı kesim, kalın plakaların kesme performansını iyileştirmek için kullanılabilir.Mekanik işleme ve lazer işlemenin etkilerinin karşılaştırması sırasıyla Şekil 10 ve Şekil 11'de gösterilmiştir.

Şekil 10 PTFE levhayı lazerle kesmenin şematik diyagramı Şekil 11 Mekanik frezeleme ve PTFE levhayı lazerle kesmenin etkisinin karşılaştırması

3.2 Karbondioksit lazer yüzey işlemenin uygulama araştırması

3.2.1 PCB malzemelerinin lazer yüzey işlemesi üzerine araştırma

Çeşitli malzemeler üzerinde lazer çizgi işlemenin yukarıda bahsedilen araştırma yöntemiyle aynı olan lazer yüzey işleme, aynı zamanda malzemenin lazer işleme verimliliği, işlem bütünlüğü ve görünüm kalitesinin üç yönüne odaklanır.Malzemenin lazer yüzey işleme etkisi aşağıdaki Tablo 2'de gösterilmektedir. .

Tablo 2 Birkaç malzemenin lazer yüzey işleme etkileri

Yukarıdaki tablo 2'deki birkaç malzemenin lazer yüzey işleme testinden, işleme verimliliğinin aynı zamanda PTFE + cam elyaf malzemenin yüzey işleme derinliğinin nispeten yüksek olduğu, tekdüzelikteki maksimum sapmanın 0.1 mm'den az olduğu ve malzemenin yüzey işlemesinin kontrol edilebilirliğinin hala olduğu görülebilir. Geleneksel şekil toleranslarını karşılayabilir; işleme görünümü açısından, epoksi reçinesi + cam elyaf malzemenin tüm işleme yüzeyi ciddi şekilde karbonize edilmiştir ve kalan malzeme yüzeylerinin işlenmesinin karbonizasyon derecesi nispeten düşüktür. Bu malzemeleri lazer yüzey işleme için kullanırken, lazer işlemenin neden olduğu görünüm sorunlarına çözüm olup olmadığına veya müşterilerin işleme ihtiyaçlarını karşılamaya öncelik vermek gerekir.

3.2.2 CO2 lazer çizgi işleme teknolojisinin geliştirilmesi

Lazer yüzey işlemenin genel uygulaması lazerle işaretlemedir, yani nispeten sığ lazer işlemeye ait olan grafik karakterlerin yüzey kazımasıdır. Aslında, lazer grafik uygulamalarına benzer aynı sığ işleme, lehim maskesi mürekkeplerini düzeltmek için de kullanılabilir. İşleme derinliği büyük ölçüde iyileştirilirse, işleme kapasitesi oluk işlemeye kadar genişletilebilir.

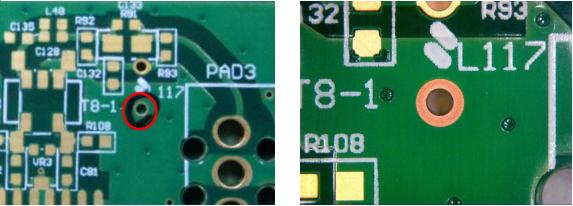

(1) Lazer lehim maskesi yeniden işleme teknolojisi

Bazen lehim maskesinin pencereden sızması veya deliğe giren mürekkebin sorunuyla karşılaşıyoruz, bu durumda genellikle sadece lehim maskesi yeniden işleniyor veya hurdaya çıkıyor. Aslında, lazer işleme ekipmanının ortaya çıkması bu sorunu kolayca çözebilir. Daha önce karbondioksit lazer işlemenin yüksek hassasiyetli konumlandırma ve güçlü derin işleme yetenekleri avantajlarına sahip olduğundan bahsetmiştik. Bu avantajları, lehim maskesi yeniden işlenmesi gereken parçaları lazerle yüzeylemek için kullanın. İşleme, yüksek kaliteli lehim maskesi yeniden çalışmasını hızlı bir şekilde tamamlayabilir ve etki aşağıdaki Şekil 12'de gösterilmektedir.

(a) Ped konumu lehim maskesi sızıntı penceresi (b) Lazer lehim maskesi yeniden çalışmasından sonra

Şekil 12 Lazer lehim maskesinin yeniden işlemeden önce ve sonra etkisinin karşılaştırması

(2) Lazer kontrollü derin kazıma teknolojisi

Oluk işlemenin, özellikle kademeli oluk işlemenin, preslemenin kalınlık toleransının kontrolü, penceredeki tutkal akışı sorunu ve mekanik frezeleme kontrolünün doğruluğu nedeniyle işlenmesi genellikle zordur.Geleneksel mekanik işlemenin kullanımı, büyük boyutlara ulaşmak için yüksek derecede işlem koordinasyonu gerektirir. Seri üretim, aksi takdirde prototip üretimi bile birçok hurda riskiyle karşı karşıya kalacaktır. Lazer yüzey işleme, derin işlemeyi kontrol etmek için mükemmel bir yeteneğe sahiptir.Adım kanal işlemeye uygulanırsa, işleme sırasında birçok sorundan kaçınmak için daha basit bir presleme yapısı kullanılabilir.

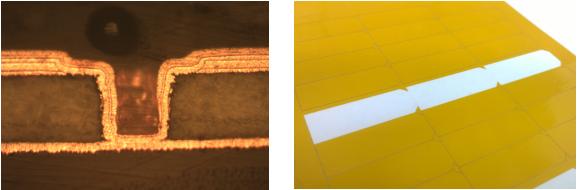

Lazer kontrollü derin frezeleme teknolojisi kullanılarak, basma sırasında basamak plakasının pencereyi açması gerekmez, bu nedenle tutkal akış kontrolü sorunu olmaz. Karbondioksit lazer, metallerin ve metal olmayanların seçici olarak işlenmesine sahiptir ve metalleri işleme kabiliyeti çok zayıftır.Laminasyon kalınlığı belirli bir dalgalanma olsa bile, basamak konumunun arazisinin bütünlüğünü etkilemeyecektir.Mekanik işlem, plakanın kalınlığında veya bıçağın eğiminde değişikliklere eğilimlidir. Ve yastığa zarar ver. Basamaklı oluklar lazerle işlenirken, lazer kontrollü derin yüzey ile en yüzey katmanından istenen seviyeye kadar doğrudan işlenebilir ve ardından pedler üzerindeki yapıştırıcıyı çıkarmak için metalin zayıf emme oranını lazere kullanabilir.Bu sırada daha eksiksiz bir basamak oluğu elde edilebilir. Ve işleme etkileri aşağıdaki Şekil 13 ve Şekil 14'te gösterilmektedir.

Şekil 13 Lazer kontrollü derin frezeleme oluğu işlemenin şematik diyagramı Şekil 14 FR-4 + seramik plaka karışık basınç üç adımlı oluk lazer işleme fiziksel etki diyagramı

4. Sonuç

Özetle, karbondioksit lazer, çeşitli PCB malzemelerinin çizgi ve yüzey işlemesine uygulanabilir.Lazer hattı ve yüzey işlemeden türetilen bazı yeni lazer işleme teknolojileri, geleneksel üretim süreçlerinin bazı sorunlarını kolayca çözebilir, böylece PCB'lerin ince işlenmesini sağlar. Günümüz PCB pazarında pek çok ürün ile karmaşık yapılara sahip ürünlerin hassas işlenmesinin gerçekleştirilmesi, katma değeri yüksek PCB ürün imalatı arayışında giderek teknolojik bir gelişme trendi haline gelmiştir. Lazer işleme teknolojisi, geleneksel üretim süreçlerinde ulaşılması zor olan hassas işleme sınırına sürekli olarak meydan okuyan yüksek hassasiyetli işleme misyonunu taşır ve gelecekte karmaşık yapı PCB'lerinin hassas işlenmesi için ana akım işleme teknolojisi olması beklenmektedir.

Referanslar

Lin Yingsheng, Lin Qiheng, Wu Junquan, Chen Yutao, Chen Chun, Karbondioksit lazer delme makinesinin yeni teknoloji uygulamasının keşfi.Basılı Devre Bilgileri, 2013, 4.

AET üyeleri için yıl sonu avantajları!

-

- "Halkın Adı" senaristi Zhou Meisen'in yeni eseri "Halkın Mülkü" ve diğer dramalar, Radyo, Film ve Televizyon Devlet İdaresi'nden önemli destek aldı.

-

- "Wolf Warriors 2", Çin film tarihinin şampiyonu olmak için "Deniz Kızı" nı geçerek 3,394 milyar kırdı!