Küçük ince duvarlı parçalar nasıl işlenir? Doğru aracı seçmek önemlidir

Yazar: Havacılık Endüstrisi Enstitüsü AAM şarkısı, Li Jian

Bu makale, ince cidarlı elemanlara sahip küçük parçaların işlenmesi için bir yöntem sunar.Aşama sırası, takım seçimi ve takım üretimi ile başlayarak, uygun kesme parametrelerini ve bağlama çözümlerini formüle ederek bu parçaların işlenmesini çözer. Zor problem.

Ultra ince duvarlı bir kabuk yapısı olarak, soğuk ekranın dış boyutu 20 mm × 14 mm ve duvar kalınlığı yaklaşık 0,2 mm'dir.Parçalar, çok kademeli daire, 2 derin iç halka oluğu, koni ve 2 çıkıntıdan oluşur. İç halka oluğu Ortadaki bölme sadece 0,25 mm kalınlığındadır, yapı çok karmaşıktır ve hassasiyeti yüksektir ve işlenmesi son derece zordur.Tekrar analizlerden sonra benzersiz bir çözüm bulundu.

1. Parça analizi

Parça malzemesi, matris olarak bakır, silikon, demir, manganez ve metalik nikel içeren diğer elementlerin eklenmesiyle yapılan bir alaşım olan NCu30-4-2-1 Monel çubuktur.Silikon içeriği% 4 kadar yüksektir ve bu alaşımı Sıradan Monel alaşımı iyi bir tokluğa, daha yüksek mukavemete ve daha yüksek sertliğe sahiptir İşlenmesi zor bir malzemedir.

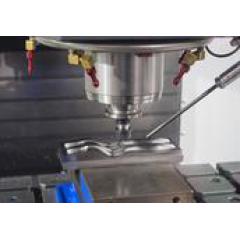

Şekil 1, tipik bir ince cidarlı yapı olan soğuk ızgara kısmının modelini göstermektedir. Parçanın iç deliğinin en küçük kısmı sadece 6 + 0.10 / + 0.02mm olduğundan ve dış çemberin en büyük kısmı 20.70 / -0.21 mm'ye ulaştığından, uygun boru malzemesi yoktur ve işleme için sadece 45mm Monel çubuk kullanılabilir. İşleme payı büyüktür. Tamamen içi boştur ve talaş kaldırma oranı% 99,7'nin üzerindedir. Tüm parçanın ortalama cidar kalınlığı 0,25 mm ve en ince cidar kalınlığı sadece 0,15 mm dir.İçinde 4 mm genişliğinde iki halka oluğu ve işleme sırasında deforme olması son derece kolay olan konik bir yüzey vardır.

Şekil 1 Soğuk ekran parça modeli

1. Ana işleme unsurları ve teknik gereksinimler

Parçaların ana yapısı ve boyutları Şekil 2'de gösterilmiştir. Daha yüksek doğruluk gereksinimleri olan öğeler 0.15 + 0.15 / -0.05mm, 0.25 + 0 / -0.05mm, 12.7 + 0.05 / 0mm, 6 + 0.10 / + 0.02mm, R9 + 0 / -0.09mm, 20 + 0.10 /+0,05 mm ve

Şekil 2 Parçaların ana boyutları

2. Ana teknik zorluklar

(1) Parçalar ultra ince duvar kabuğu yapısına sahiptir, en ince duvar kalınlığı sadece yaklaşık 0,15 mm'dir, sertlik zayıftır, son işlemde kesme kuvveti biraz daha büyüktür, parçalar bükülür ve deforme olur veya hatta kırılır. İşleme sırasında bıçağı sallamak ve titretmek kolaydır, bu da işleme doğruluğunu ve yüzey kalitesini etkiler.

(2) Parçalar son derece zayıf bir sertliğe sahiptir ve gerildikten sonra kolayca deforme olur.Bu nedenle, işleme sürecinde iç gerilme deformasyonunun, kenetlenme deformasyonunun, kesme kuvveti deformasyonunun ve kesme termal deformasyonunun etkili bir şekilde nasıl kontrol edileceği, parçaların doğruluğunu sağlamanın anahtarıdır.

(3) Parça üzerindeki derin iç halka oluğunun talaşları çıkarmak zordur.Parçanın iç deliğinin en küçük kısmı sadece 6 + 0.10 / + 0.02 mm'dir. 12.8 mm'lik iki boşluk derin ve işleme uç yüzeyinden olan mesafe 13.2 mm'dir. Esneme uzundur, işlem sırasında titreşim üretmek kolaydır. İç boşluk derin ve malzeme iyi bir tokluğa sahiptir Sonuçta ortaya çıkan bantlı talaşlar zayıf talaş kırma performansına sahiptir ve talaşları bir bilyeye dolaştırmak zordur.İç oluk konturunu bitirirken, normal takımlar veya sıradan taşlama takımları geleneksel yöntemlerle işlenemez.

(4) Kesilen yüzeyde 6 + 0.10 / + 0.02mm geçiş deliği ve 12.7mm, 0.3mm derinliğindeki delikler ilk işlemde tamamlanamayan ve ayrı işlemlerle işlenmelidir.Bu sırada parçalar temelde işlenip şekillendirilir ve duvar kalınlıkları Sadece 0.15 mm, zayıf sertlik, sadece uygun bir kenetleme yüzeyine sahip değil, aynı zamanda kolay kenetleme deformasyonuna da sahip olduğundan, uygun bir kenetleme tasarımı çok önemlidir.

(5) Malzemenin kesilmesi zordur. Malzeme, yüksek mukavemete ve iyi tokluğa sahip nikel esaslı bir alaşımdır.Bu tür metalleri keserken, takım çabuk aşınır, kesme titreşimi büyüktür ve kesilmesi kolay değildir.

2. Süreç tasarımı

Parçaların yapısı karmaşıktır, işleme payı büyüktür ve parçalar yüksek hassasiyete sahiptir.Kaba işleme, yaşlanma gerilim giderme ve finiş işleme süreci genellikle normal işleme sırasında seçilir. Ancak parçanın ince duvarının kelepçelenmesi kolay değildir.Kapsamlı bir değerlendirmeden sonra süreç, mümkün olduğunca odaklanma, işlem sayısını azaltma, takımın geometrik açısını optimize etme ve parçanın deformasyonunu azaltmak için kesme parametreleri prensibi ile tasarlanır.

İşleme rotası: 0 boşluk 5 numaralı araba 10 numaralı araba 15 tel kesme 20 inceleme 25 kumlama 30 karartma.

5 Kesilen yüzeyde 12,7 mm, 0,3 mm derinlikteki delik adımları ve geniş uç yüzeydeki iki çıkıntı hariç, tek bir işlemde mümkün olduğunca çok sayıda yapısal elemanı işler ve sayar, geri kalanı bu işlemde garanti edilir. Çubuğu kesin. 10 U dönüşü ve düz kesim yüzeyi işleyin, bu yüzeyde 12.7mm, 0.3mm derinliğinde delik adımını işleyin ve takım çıkıntısı çok uzun olduğu için bu işlemde 6 + 0.10 + 0.02mm delik açacak şekilde düzenlenmiştir. 15 işlem tel kesme işlemi büyük uç yüzünde iki çıkıntı. Son olarak, kumlama ve yüzey karartma işlemi.

1. Derin oluğu ve ince duvarı farklı adımlarda işleyin

Parçaların deformasyonunu azaltmak ve doğruluk gereksinimlerini karşılamak için ilk işlemin kaba ve ince işlemeyi tamamlamak için alt bölümlere ayrılması gerekir. İç halka oluğunun kalınlığı sadece 0,15 mm'dir ve buna yarı bitirme işlemi eklenir.

Kaba işleme marjı kaldırdığında, iç delik yapısı daha karmaşık olduğu için takım çıkıntısı çok uzundur, bu nedenle ilk olarak açıklıktaki boynuz şeklindeki parça işlenir ve kenar boşluğu, merkez deliği delinerek, delinerek ve delik açılarak ve ardından işleme için dış kenar boşluğu kaldırılarak kaldırılır. Parça şekli. Sıradan işleme yöntemi, iki tam 90 ° derin oluğun kesilmesini tamamlayamaz.Bu nedenle, çalışma adımlarının alt bölümlerine göre, marjı kaldırmak için ilk katman, her katman üst katmanın bir bölümünü keser ve mümkün olduğunca alt marjı kaldırır. Parçaların sıkışmaması ve deforme olmaması için her katman kesildikten sonra talaş temizliğinin askıya alınması gerekir. Ardından, tutarlı bitirme payı sağlamak için iç halka oluğunun dış hatlarına göre bir kez yarı bitirin.

Bitirme işleminde, uzunluk boyutunu sağlamak için önce uç yüzün dış çemberini bitirin ve ardından işlenmesi nispeten kolay olan iç koniyi ve iç deliğin dış çapını seçin. Son olarak, iki iç oluğun derinliği ve genişliği normal kanal açma bıçağının işleme aralığını aştığından ve parça duvarı son derece ince olduğundan, alet yeterince keskin değilse, ekstrüzyon deformasyonu oluşturmak son derece kolaydır ve kenar 90 ° köşede kaldırılamaz. . Bu nedenle, derin oluk temizliğini sağlamak için iki uçtan kenar bitimini kaldırmak için iki farklı kendinden taşlama aleti kullanılır. Özel işleme yöntemleri ve araç seçimi Tablo 1'de gösterilmektedir.

Talaşlı imalat işlemi sırasında, kesim ısısından kaynaklanan parçaların deformasyonunu önlemek için kesme sıvısı yeteri kadar dökülmelidir.

Tablo 1 İlk soğuk ekran işleme sürecinin süreci

2. Doğru aracı seçin

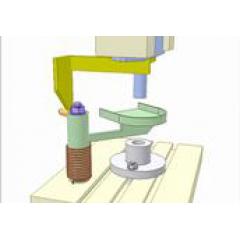

Parçaların yapısal elemanlarının çoğu tornalanarak tamamlanabilmekte, yüksek malzeme mukavemeti, iyi tokluğu ve diğer kesilmesi zor özellikleri ve yapısının karmaşıklığı nedeniyle delme dışında alaşımlı aletler kullanılmaktadır. Parçalar özellikle son derece zayıf rijitliğe sahip ultra ince duvar yapısıdır.Parçanın kesme kuvvetini en aza indirmek ve kesme kuvvetinin yönünü kontrol etmek için uygun bir takım geometrik açısı seçmek gerekir. Genel prensip, tırmık ve arka açıları artırmak ve aletin keskinliğini artırmak için bıçağı keskinleştirmektir. Kesme işlemi sırasında talaş sıkışmasından kaynaklanan herhangi bir deformasyonun oluşmaması için gagalama kesme yöntemi kullanılır ve zamanla talaş temizliği askıya alınır. Parçaları ve aletleri kesmekten ve sıkmaktan kaçının, finiş işlemi sırasında kesme kenarını keskinleştirin, bıçak ile parça arasındaki temas alanını azaltın ve iç oluğun sol ve sağ taraflarını işlemek için iki bıçak kullanın. Spesifik takım seçimi Tablo 2'de, özel taşlama takımı ise Şekil 3'te gösterilmektedir.

Tablo 2 İlk soğuk ekran işleme süreci için takım seçimi

Şekil 3 Özel alet

3. Doğru kesme parametrelerini seçin

Parçaların rijitliği son derece zayıftır ve gerildikten sonra kolayca deforme olurlar.İşleme işlemi sırasında kesme kuvvetinin neden olduğu deformasyonun nasıl azaltılacağı, takımların ve kesme parametrelerinin seçimi özellikle önemlidir. Birçok deneme işlemeden sonra, kesme parametreleri nihayet belirlendi. Kaba işleme şekli parametreleri: hız S = 700r / dak, ilerleme hızı vf = 35 mm / dak; bitirme şekli parametreleri: hız S = 800r / dak, ilerleme hızı vf = 64 mm / dak; kaba işleme konisi parametreleri: hız S = 700r / dak, ilerleme hızı vf = 9 mm / dak; bitirme koni yüzey parametreleri: hız S = 700r / dak, ilerleme hızı vf = 42 mm / dak; kaba işleme iç halka oluk parametreleri: hız S = 1000r / dak, Besleme hızı vf = 10 mm / dak; yarı ince iç yiv parametreleri: hız S = 800r / dak, besleme hızı vf = 40 mm / dak; iç yiv bitirme parametreleri: hız S = 700r / dak, besleme hızı vf = 35 mm / dak.

Üç, takım tasarımı

1. CNC takım

İlk işlemin kesilmesinden sonra, hala 6 + 0.10 / + 0.02mm açık delikler ve gereksinimleri karşılamayan ve çevrilmesi gereken 12.7mm, 0.3mm derinliğinde delikli yapısal elemanlar vardır.Parçalar tipik ince duvarlı yapılardır. Derin oluklar için, deformasyonu önlemek amacıyla sıkıştırma işlemi için geleneksel tapalar, burçlar ve diğer fikstürler kullanılamaz. Bu nedenle, gereksinimleri karşılamak için özel aletler tasarlanmıştır.

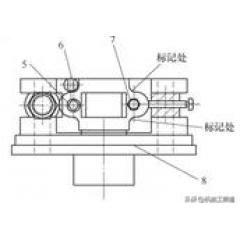

Kenetleme deformasyonunu önlemek için kenetleme kuvvetinin yönü değiştirilerek, parça mm8.6mm iç delik ile eşleştirilir ve toplam uzunluğu ve 12.7mm delik boyutunu sağlamak için uç yüzüne somun bastırılır. İnce duvarlı parçanın kenetlenme deformasyonunu önlemek için somunun uç yüzüne bastırarak kenetleme kuvvetinin yönünü değiştirin. Özel kurulum Şekil 4'te gösterilmektedir.

(A)

(B)

Şekil 410 işlem takımları ve kelepçeleme şeması

2. Tel kesme aleti

İnce cidarın kesme kuvvetinden olabildiğince etkilenmemesi için diğer ölçü elemanları CNC tornalama işleminden sonra tel kesim ile garanti altına alınmıştır. 15 işlemli tel kesmenin ana işleme içeriği, R9 mm dairenin dış kısmını çıkarmaktır. Parçalar Monel çubuklardan yapıldığı için manyetik olmayıp adsorpsiyon ile konumlandırılamazlar.Aynı zamanda CNC torna tezgahları ile işlenmiş ve parçalar ince cidarlı yapılar haline gelmiştir ve mengene gibi sıradan bağlama yöntemleri kelepçeleme konumlandırmada kullanılamaz. Bu nedenle, özel aletler gereksinimleri karşılayacak şekilde tasarlanmıştır.

Kenetleme deformasyonunu önlemek için kenetleme kuvvetinin yönünü değiştirerek, parçanın iç konisiyle eşleşerek, ince duvarlı parçanın kenetlenme deformasyonunu önlemek için parçayı konumlandırmak için iç koniyi kullanarak. Spesifik işlem içeriği ve kenetleme Şekil 5'te gösterilmektedir.

(A)

(B)

Şekil 515 proses takımı ve bağlama şeması

Milyonlarca işleme arkadaşıyla iletişim kurmak için [Machine Processing (Outsourcing) Exchange] grubuna katılmaya hoş geldiniz ve ayrıca ücretsiz satın alma bilgileri, ikinci el takım tezgahları, teknik çözümler, işe alım vb.

(Daire kartı buraya eklendi, lütfen görüntülemek için Toutiao istemcisine gidin)-

- Huanggang hastaları "Shandong Tıp Ekibimize İltifat Edin" adlı bir şarkı yazdılar, beyaz meleğe çok minnettarlar.

-

- En acımasız yeni taze oyuncu: Sinopec resmi olarak sebze satıyor ve ülkede birinci sırada yer alıyor