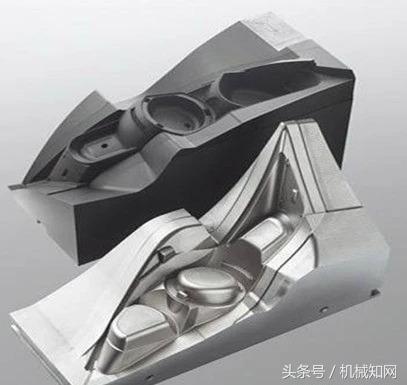

Grafit elektrot, kalıp imalatında EDM uygulaması

1. Giriş

20. yüzyılda bakır, EDM'de bir elektrot malzemesi olarak yaygın bir şekilde kullanıldı. O zamanlar, grafit malzemeler yalnızca büyük elektrotlar yapıldığında ve kalıp işleme gereksinimleri yüksek veya kaba işleme olmadığında alternatif bir değerlendirme haline gelecekti. İlk günlerde grafit elektrotlarla temas halinde olan bazı teknisyenlerin ortak bir izlenimi vardır: grafit malzemeler kirli, cürufu kolay, yüzey etkileri iyi değil ve işleme verimliliği yüksek değil.

Yüksek ve yeni teknolojinin gelişmesiyle, grafit malzemelerin üretim süreci sürekli olarak iyileştirildi ve farklı EDM'lerin ihtiyaçlarını karşılayabilecek grafit malzemeler sonsuz bir akışta ortaya çıkıyor.Piyasada grafit yüksek hızlı freze tezgahları ortaya çıktı ve CNC EDM takım tezgahlarının grafit boşaltma performansı da kapsamlı hale geldi Desteklemek. Günümüzde üretim teknolojisinin öncülük ettiği Avrupa'da kalıp şirketlerinin elektrot malzemelerinin% 90'ından fazlası grafit kullanmaktadır. Havacılık, otomobiller, ev aletleri ve elektronik gibi geniş bir kalıp yelpazesi, elektrot malzemesi olarak grafiti benimsemiştir.Bu önemli değişiklik, grafit elektrotların yüksek verimlilik ve yüksek kaliteli işleme sağlayabileceği birçok avantaja atfedilir.

Ancak Çin'de çoğu kalıp şirketi hala ana elektrot malzemesi olarak bakırı kullanıyor. Grafit malzemelerin özelliklerine göre, EDM'nin avantaj ve dezavantajlarının aşağıdaki kapsamlı analizi, grafit malzemelerin nasıl seçileceğini, elektrot üretiminin ana noktalarını ve elektriksel deşarj işlemeyi tanıtır ve pratik uygulama durumları sağlar.

2. Grafit malzemelerin EDM özellikleri

2.1 EDM hızı

Grafit, 3650 ° C'lik çok yüksek erime noktasına sahip metalik olmayan bir malzemedir; bakırın erime noktası 1083 ° C'dir, bu nedenle grafit elektrotlar daha yüksek akım ayar koşullarına dayanabilir. Deşarj alanı ve elektrot boyutunun ölçeklendirilmesi ne kadar büyükse, grafit malzemenin yüksek verimli kaba işleme için üstünlüğü o kadar önemlidir. Grafitin ısıl iletkenliği bakırın 1 / 3'ü kadardır ve boşaltma işlemi sırasında oluşan ısı metal malzemeleri daha etkin bir şekilde çıkarmak için kullanılabilir.Bu nedenle grafitin işleme verimi orta ve ince işlemede bakır elektrotlara göre daha yüksektir. İşleme deneyimine göre, doğru kullanım koşulları altında, grafit elektrotların EDM hızı, bir bütün olarak bakır elektrotlarınkinden 1.5 ~ 2 kat daha hızlıdır.

2.2 Elektrot kaybı

Grafit elektrotlar, yüksek akım şartlarına dayanabilme özelliğine sahiptir.Ayrıca, uygun kaba işleme koşullarında, çalışma akışkanının yüksek sıcaklıklarda ürettiği bozunma ürünlerinde karbon elementleri ve karbon içeren çelik iş parçalarının işlenmesi sırasında oluşan korozyon ürünleri Polarite etkisi altında partiküller, ablasyonun bir kısmı ve karbon partikülleri, koruyucu bir tabaka oluşturmak için elektrot yüzeyine yapışacak ve bu da kaba işlemede grafit elektrot kaybının çok küçük, hatta "sıfır kayıp" olmasını sağlar. EDM'deki ana elektrot aşınması kaba işlemeden kaynaklanır.Finiş koşullarının aşınma oranı yüksek olmasına rağmen, işleme payı fazla değildir, yani işleme erozyonu daha azdır ve genel aşınma da daha azdır. . Genel olarak, yüksek akımla kaba işleme sırasında grafit elektrot kaybı, bakır elektrotunkinden daha azdır ve bitirme işlemesi sırasında kayıp, bakır elektrotunkinden biraz daha büyük olabilir ve ikisinin elektrot kaybı eşdeğerdir.

2.3 Yüzey kalitesi

Grafit malzemenin partikül çapı, EDM'nin yüzey pürüzlülüğünü doğrudan etkiler, çap ne kadar küçükse, yüzey pürüzlülük değeri o kadar düşük elde edilebilir. Birkaç yıl önce, partikül çapı 5 m olan grafit malzemeler kullanıldı ve EDM için en iyi yüzey yalnızca VDI18'e (Ra0.8 m) ulaşabiliyordu Günümüzde, grafit malzemelerin partikül çapı 3 m'ye ulaşabilmektedir ki bu, EDM için en iyi yüzeydir. VDI12'ye (Ra0.4 m) veya daha ince bir seviyeye kararlı bir şekilde ulaşabilir, ancak grafit elektrot ayna EDM için kullanılamaz. Bakır malzemenin direnci düşüktür ve yapı yoğundur.EEDM'nin kararlı bir işleme durumu elde etmesi kolaydır ve zor koşullar altında kararlı bir şekilde işlenebilir.Yüzey pürüzlülüğü Ra0.1 m'den daha az olabilir ve EDM aynalanabilir. .

Elektrik deşarjı işlemesi son derece ince bir yüzey izliyorsa, bakır elektrotun grafit elektrota göre temel avantajı olan elektrot olarak bakırın kullanılması daha uygun olduğu görülebilir. Bununla birlikte, yüksek akım ayarı koşullarında, bakır elektrodun yüzeyi pürüzlü hale gelmeye ve hatta çatlamaya meyillidir, grafit malzemelerde ise bu sorun yoktur.Yüzey pürüzlülüğünün boşluk için yaklaşık VDI26 (Ra2.0 m) olması gerekir. İşleme için, işlemeyi kabadan inceye tamamlamak için tek bir grafit elektrot kullanılabilir, tek tip bir doku efekti elde edilir ve yüzeyde kusur olmaz. Ayrıca grafit ve bakırın yapısındaki farklılık nedeniyle, grafit elektrot yüzeyindeki korozyon noktaları bakır elektrotun yüzeyine göre daha düzenlidir.Bu nedenle VDI20 ve üzeri aynı yüzey pürüzlülüğünü işlerken grafit elektrot ile işlenen iş parçasının yüzey partikül boyutu daha belirgindir. Tane yüzeyinin etkisi, bakır elektrotun deşarj yüzeyinden daha iyidir.

2.4 İşleme hassasiyeti

Grafit malzemenin ısıl genleşme katsayısı küçüktür ve bakır malzemenin ısıl genleşme katsayısı grafit malzemenin 4 katıdır.Bu nedenle, elektriksel deşarj işlemede grafit elektrotlar, bakır elektrotlara göre deformasyona daha az meyillidir ve daha kararlı ve güvenilir işleme doğruluğu elde edilebilir. Özellikle derin ve dar nervürleri işlerken, yerel yüksek sıcaklık bakır elektrotun bükülmesine ve deforme olmasına neden olurken grafit elektrotlar büyük bir derinlik-çap oranına sahip bakır elektrotlar için, işleme ayarları sırasında belirli bir termal genleşme değerinin telafi edilmesi gerekir. Grafit elektrotlar için gerekli olmayan boyutu düzeltin.

2.5 Elektrot ağırlığı

Grafit malzemenin yoğunluğu bakırınkinden daha düşüktür ve aynı hacme sahip grafit elektrotun ağırlığı bakır elektrodun yalnızca 1 / 5'i kadardır. Grafit malzemenin daha büyük elektrot için çok uygun olduğu görülebilir, bu da EDM takım tezgahı milinin yükünü büyük ölçüde azaltır.Elektrot, ağır ağırlıktan dolayı işleme sırasında kenetlemede rahatsızlık ve sapma kayması gibi sorunlara neden olmaz.Bu büyük kalıpların işlenmesinde görülebilir. Grafit elektrot kullanmak mantıklı.

2.6 Elektrot yapma zorluğu

Grafit malzemelerin işleme performansı iyidir ve kesme direnci bakırın sadece 1 / 4'üdür.Doğru işleme koşulları altında, grafit elektrotları frezeleme verimliliği bakır elektrotların 2 ila 3 katıdır. Grafit elektrotun köşeleri temizlemek kolaydır ve genellikle birden fazla elektrotla tamamlanan iş parçası, işlenmek üzere bütün bir elektrot olarak tasarlanabilir. Grafit malzemenin benzersiz partikül yapısı, elektrotun frezelenmesi ve şekillendirilmesinden sonra çapakların oluşmasını önler.Parçaları gidermek için uygun olmayan karmaşık şekillerin gereksinimlerini doğrudan karşılar, elektrotun manuel parlatma ihtiyacını ortadan kaldırır ve parlatmanın neden olduğu şekil değişikliklerini önler , Boyut hatası vb.

Grafit bir toz birikimi olduğu için, grafit frezelenirken büyük miktarda toz oluşacağına ve bu nedenle freze makinesinin bir sızdırmazlık ve toz emme cihazına sahip olması gerektiği unutulmamalıdır. Grafit elektrotları işlemek için EDM tel kesme kullanmanız gerekiyorsa, işleme performansı bakır malzemeler kadar iyi değildir ve kesme hızı bakırdan yaklaşık% 40 daha yavaştır.

2.7 Elektrot kurulumu ve kullanımı

Grafit malzeme iyi bir yapışma özelliğine sahiptir.Elektrot, grafiti fikstüre bağlamak için iletken tutkal kullanılarak frezelenebilir ve elektrik deşarjı işleme, elektrot malzemesi üzerindeki vida deliklerini işleme sürecinden tasarruf edebilir ve çalışma süresinden tasarruf sağlayabilir. Grafit malzemeler nispeten kırılgandır, özellikle kullanım sırasında dış kuvvete maruz kaldığında kırılması kolay olan küçük, dar ve uzun elektrotlar, ancak elektrotun hasar gördüğü hemen anlaşılabilir. Bakır elektrot ise sadece bükülür ve kırılmaz.Bu durum çok tehlikeli ve kullanım sırasında bulunması zor olup, iş parçasının hurdaya çıkmasına neden olmak kolaydır.

2.8 Fiyat

Bakır malzeme yenilenemeyen bir kaynaktır ve fiyat eğilimi gittikçe daha pahalı hale gelirken, grafit malzemenin fiyatı stabilize olma eğilimindedir. Son yıllarda bakır malzemelerin fiyatı artmaya devam etti ve büyük grafit üreticileri grafit yapım sürecini daha uygun maliyetli hale getirmek için geliştirmeye devam ediyor.Günümüzde genel grafit elektrot malzemelerinin fiyatı aynı hacim altındaki bakır elektrot malzemelerinin fiyatına eşdeğer. Grafit ile elde edilebilen yüksek verimli işleme, bakır elektrotların kullanımına kıyasla çok fazla çalışma saati tasarrufu sağlar, bu da doğrudan üretim maliyetlerini düşürmeye eşdeğerdir.

Özetle, grafit elektrotların 8 EDM özelliği arasında avantajları açıktır: frezeleme elektrotlarının ve elektrik deşarj işlemesinin verimliliği, bakır elektrotlardan önemli ölçüde daha iyidir, büyük elektrotlar küçük ağırlığa sahiptir, iyi boyutsal kararlılığa sahiptir ve ince elektrotların oluşması kolay değildir. Deformasyon, yüzey dokusu bakırdan daha iyidir. Grafit malzemenin dezavantajı, VDI12 (Ra0.4 m) altında ince yüzeyli elektrik deşarj işlemesi için uygun olmaması ve tel EDM ile elektrot yapma verimliliğinin düşük olmasıdır. Bununla birlikte, pratik bir bakış açısıyla, Çin'de grafit malzemelerin etkin tanıtımını etkileyen önemli bir neden, freze elektrodunun kalıp şirketlerinin işleme ekipmanı için yeni gereksinimler ortaya koyan özel bir grafit işleme makinesi gerektirmesidir ve bazı küçük şirketler buna sahip olmayabilir. Bu durum. Genel olarak, grafit elektrot özelliklerinin avantajları, EDM'nin işleme durumlarının çoğunu kapsar ve tanıtım ve uygulamaya değerdir.Uzun vadeli faydalar dikkate değerdir.İnce yüzey işlemenin eksiklikleri bakır elektrotların kullanılmasıyla telafi edilebilir.

3. EDM için grafit elektrot malzemelerinin seçimi

Grafit malzemeler için, aşağıdaki dört gösterge doğrudan malzemenin performansını belirler:

1) Malzemenin ortalama partikül çapı

Malzemenin ortalama tane çapı, malzemenin boşaltma durumunu doğrudan etkiler. Grafit malzemenin ortalama parçacık boyutu ne kadar küçükse, malzemenin boşalması o kadar düzgün, boşaltma durumu o kadar kararlı, yüzey kalitesi o kadar iyi ve kayıp o kadar küçük; ortalama parçacık boyutu ne kadar büyükse kaba işlemede daha iyi bir temizleme oranı elde edilebilir, ancak ince işleme Yüzey etkisi zayıftır ve elektrot kaybı büyüktür.

2) Malzemenin eğilme dayanımı

Bir malzemenin eğilme mukavemeti, malzemenin iç yapısının sıkılığını gösteren, malzemenin mukavemetinin doğrudan bir tezahürüdür. Yüksek mukavemetli malzemeler nispeten iyi boşalma direnci performansına sahiptir Yüksek hassasiyet gereksinimleri olan elektrotlar için, mümkün olduğunca daha iyi mukavemete sahip malzemeler seçilmelidir.

3) Malzemenin kıyı sertliği

Grafitin sertliği metal malzemelerinkinden daha yüksektir ve kesme sırasındaki takım kaybı metalinkinden daha fazladır. Aynı zamanda sertliği yüksek grafit malzemeler deşarj kaybını daha iyi kontrol eder.

4) Malzemenin doğal direnci

Büyük iç dirençli grafit malzemeler, düşük dirençli olanlardan daha yavaş bir deşarj oranına sahiptir. İç direnç ne kadar yüksekse, elektrot kaybı o kadar az olur, ancak iç direnç yüksek olduğunda, deşarjın stabilitesi etkilenecektir.

Şu anda, dünyaca ünlü grafit tedarikçilerinin farklı tedarikçileri, aralarından seçim yapabileceğiniz birçok farklı grafit derecesine sahiptir. Genellikle grafit malzemelerin ortalama tane çapına göre sınıflandırılır.Parçacık çapı 4 m olanlar ince grafit, partikül çapı 5 ~ 10 m olan partiküller orta grafit ve 10 m üzerindeki partiküller kaba grafit olarak tanımlanır. Parçacık çapı ne kadar küçükse, malzeme o kadar pahalı ve uygun grafit malzeme, EDM'nin gereksinimlerine ve maliyetine göre seçilebilir.

4. Grafit elektrotların imalatı

Kalıp imalatında grafit elektrotlar çoğunlukla frezeleme ile yapılır. İşleme teknolojisi açısından bakıldığında, grafit ve bakır iki farklı malzemedir ve farklı kesme özelliklerine hakim olunmalıdır. Bakır elektrotları işleme prosesi grafit elektrotları işlemek için kullanılırsa, problemler kaçınılmaz olarak ortaya çıkacaktır Örneğin, uygun kesme aletlerinin ve kesme parametrelerinin kullanılmasını gerektiren pullar sıklıkla kırılır.

Grafit elektrotların işlenmesinde kullanılan takım aşınması, bakır elektrotlarınkinden daha fazladır.Ekonomi açısından, semente karbür takımları seçmek en ekonomiktir.Elmas kaplı takımların (grafit takımlar olarak adlandırılır) seçilmesi daha pahalıdır, ancak elmas kaplı takımların uzun kullanım ömrü vardır. İşleme doğruluğu yüksektir ve genel ekonomik faydalar iyidir. Aletin eğim açısının boyutu aynı zamanda servis ömrünü de etkiler. 0 ° eğim açısına sahip bir takım, 15 ° eğim açısına sahip bir takımdan% 50'ye kadar daha uzun hizmet ömrüne sahip olacaktır. Kesme kararlılığı da daha iyidir, ancak eğim açısı ne kadar büyükse işleme o kadar büyük olur Yüzey ne kadar iyi olursa, en iyi işleme yüzeyi 15 ° eğimli alet kullanılarak elde edilebilir. İşleme sırasındaki kesme hızı, elektrotun şekline göre, alüminyum veya plastiğin işlenmesine benzer şekilde, genellikle 10 m / dak'ya göre ayarlanabilir. Takım, kaba işleme sırasında iş parçası üzerinde doğrudan yukarı ve aşağı hareket ettirilebilir.Köşe yontma ve yontma olgusu, bitim işleminde meydana gelebilir. Genellikle hafif bir bıçak ve hızlı yürüyüş kullanır.

Grafit elektrotlar kesme sırasında çok fazla toz üretecektir.Grafit parçacıklarının takım tezgahının miline ve vidasına emilmesini önlemek için şu anda iki ana çözüm vardır: Biri özel bir grafit işleme makinesi kullanmak, diğeri ise sıradan bir işleme merkezi kullanmaktır. Özel bir vakum cihazı ile donatılmış modifikasyon. Piyasadaki özel grafit yüksek hızlı freze tezgahı, yüksek frezeleme verimliliğine sahiptir, karmaşık elektrotların üretimini yüksek elektrot doğruluğu ve iyi yüzey kalitesi ile kolayca tamamlayabilir.

Grafit elektrotlar yapmak için tel EDM kullanmanız gerekiyorsa, daha küçük partikül çaplarına sahip ince grafit malzemeler kullanmanız önerilir. Grafit malzemelerin tel EDM performansı zayıftır ve partikül çapı ne kadar küçükse, kesme verimliliği o kadar yüksek olabilir ve sık tel kırılması ve yüzey çizgileri gibi anormal sorunların ortaya çıkması önlenebilir.

5. Grafit elektrotun EDM parametreleri

Grafit ve bakır malzemeler için EDM parametrelerinin seçimi oldukça farklıdır. EDM parametreleri temel olarak akım, darbe genişliği, darbe aralığı ve polariteyi içerir. Aşağıda, bu ana parametrelerin rasyonel kullanımının temeli sunulmuştur.

Grafit elektrotların akım yoğunluğu genellikle 10 ~ 12 A / cm2'dir ve bu, bakır elektrotlarınkinden çok daha büyüktür.Bu nedenle, ilgili alanın izin verdiği akım aralığı içinde, akım seçimi ne kadar büyükse, grafit elektrik deşarjı işleme hızı o kadar hızlı ve elektrot kaybı o kadar düşüktür. , Ancak yüzey pürüzlülüğü daha kaba hale gelecektir.

Darbe genişliği ne kadar büyükse, elektrot kaybı azalacaktır. Ancak daha büyük bir darbe genişliği, işleme kararlılığını kötüleştirir ve aynı zamanda işlem hızını yavaşlatır ve yüzeyi pürüzlü hale getirir. Kaba işleme sırasında düşük elektrot kaybını sağlamak için genellikle daha büyük bir darbe genişliği kullanılır.Değer 100 ile 300 us arasında olduğunda, grafit elektrotların düşük kayıplı işlenmesini etkili bir şekilde gerçekleştirebilir. İnce bir yüzey elde etmek ve son işlem sırasında kararlı bir boşaltma etkisi elde etmek için daha küçük bir darbe genişliği seçilmelidir. Genel olarak, grafit elektrodun darbe genişliği, bakır elektrodunkinden yaklaşık% 40 daha azdır.

Darbe aralığı esas olarak elektrik boşaltma işleme hızını ve işleme kararlılığını etkiler.Değer ne kadar büyükse, işleme kararlılığı o kadar iyi olur.Daha iyi yüzey düzgünlüğü elde etmek yararlıdır, ancak işlem hızı azalacaktır. Kararlı işlemenin sağlanması durumunda, daha yüksek işlem verimliliği elde etmek için daha küçük bir darbe aralığı seçilebilir, ancak boşaltma durumu kararsız olduğunda, daha yüksek işlem verimliliği elde etmek için daha büyük bir darbe aralığı seçilebilir. Grafit elektrotlu elektrik deşarj işlemede, darbe aralığı ve darbe genişliği genellikle 1: 1 olarak belirlenirken, bakır elektrot işlemede darbe aralığı ve darbe genişliği genellikle 1: 3 olarak ayarlanır. Grafit işleme kararlı olduğunda, darbe aralığının darbe genişliğine oranı 2: 3'e ayarlanabilir. Darbe aralığı küçük olduğunda, elektrot yüzeyinde elektrot kaybını azaltmaya yardımcı olan bir kaplama tabakası oluşturmak yardımcı olur.

Grafit elektrot EDM'de polarite seçimi temelde bakır elektrot ile aynıdır. EDM'nin polarite etkisine göre, pozitif polarite işlemi genellikle kalıp çeliğini işlerken kullanılır, yani elektrot güç kaynağının pozitif elektroduna bağlanır ve iş parçası güç kaynağının negatif elektrotuna bağlanır. Daha büyük bir akım ve darbe genişliği kullanarak, pozitif polarite işleminin seçilmesi son derece düşük elektrot kaybı etkisi sağlayabilir, polarite yanlış seçilirse, elektrot kaybı çok büyük olur. Yalnızca ince işleme için yüzey gereksinimleri VDI18'den (Ra0.8m) daha az olduğunda, son derece küçük darbe genişlikleri kullanıldığında, daha iyi yüzey kalitesi elde etmek için negatif polarite işleme kullanılabilir, ancak elektrot kaybı daha büyüktür.

Mevcut CNC EDM takım tezgahları, grafit EDM parametreleri ile donatılmıştır. Elektriksel parametrelerin kullanımı akıllıdır ve takım tezgahının uzman sistemi tarafından otomatik olarak oluşturulabilir. Genellikle programlama sırasında malzeme çiftini, uygulama tipini, yüzey pürüzlülük değerini, girdi işleme alanını, işleme derinliğini, elektrot boyutu ölçeklendirmesini vb. Seçin, makine aracı optimize edilmiş işleme parametrelerini yapılandırabilir. Takım tezgahı, grafit elektrotların elektrik deşarj işlemesi için zengin bir işleme parametre kitaplığına sahiptir.Malzeme türünde, çeşitli iş parçası malzemelerine karşılık gelecek şekilde kaba grafit, orta grafit ve ince grafit seçilebilir.Uygulama türleri, standart, derin oluk, keskin nokta ve geniş alan olarak alt bölümlere ayrılmıştır. , Büyük boşluk, mikro vb. Aynı zamanda düşük kayıp, standart ve yüksek verimlilik gibi çeşitli işlem önceliği seçenekleri sunar.

6. Grafit elektrot işleme uygulama çantası

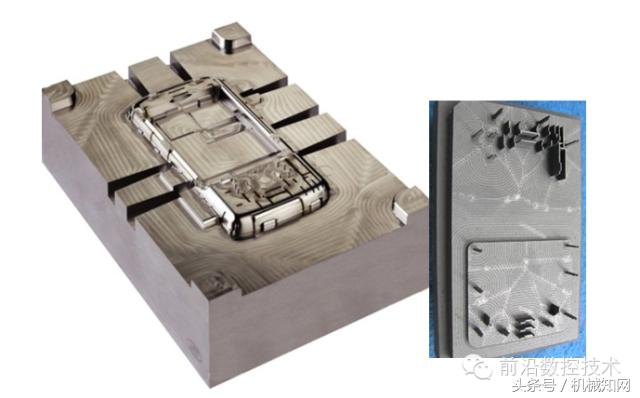

Aşağıdaki şekilde gösterilen cep telefonu kalıp parçalarının malzeme S136 çeliği, işlenmiş şekli karmaşık kaburga içermektedir. Grafit elektrot kullanılır, elektrotu bitirmek için TTK-4 grafit kullanılır, elektrot sayısı 2, pürüzlü elektrot boyutu bir tarafta 0,08 mm ve bitirme elektrot boyutu bir tarafta 0,08 mm'dir. Pürüz alma süresi 3H, bitirme süresi 53 dakikadır ve yüzey pürüzlülüğü VDI18'dir (Ra 0.8m). İşleme talimatları: Elektrot hammaddelerinin ve fikstürlerinin girdi maliyetini azaltabilen, elektrot sıkma sürelerini ve konumlandırma iş yükünü azaltabilen, elektrik deşarj işlemi için bir elektrotta farklı şekilleri ve farklı yükseklikteki birçok ince kaburgayı birleştirmek için grafit özelliklerini kullanma Bakır elektrotların kullanıldığı işlemeye göre süre% 40 kısalmıştır.

7. Karar

Yeni grafit elektrot malzemesi güçlü bir promosyona layıktır ve üstünlüğü yavaş yavaş yerli kalıp imalat endüstrisi tarafından tanınacak ve kabul edilecektir. Grafit elektrot malzemelerinin doğru seçimi ve ilgili proses bağlantılarının iyileştirilmesi, kalıp üretim işletmelerine yüksek verimlilik, yüksek kalite ve düşük maliyet avantajları sağlayacaktır.

-

- Hipi ~ 2018 "Haina Baichuang Yaratıcı Trend Şovu" için buraya gelin, girişimci yaratıcı başarıları sergileme ve tanıtım etkinliği bugün başladı