Üretim envanterini etkileyen altı temel faktör

Üretim envanterini etkileyen temel faktörler nelerdir? Bu faktörler arasındaki karşılıklı ilişki nedir?

1. Depo

Depo yönetimi, envanter yönetiminin temel taşı ve temelidir.

Bir işletmenin nihai amacı kar etmektir ve karlılık, günlük titiz çalışmanın attığı temele güvenerek sağlanır. Adımları biriktirmeden binlerce milin olamayacağı ve küçük akıntılar biriktirmeden nehirlerin ve okyanusların olmayacağı söyleniyor.

İyileştirmenin temeli 5S ise, depo yönetimi envanter yönetimi ve iyileştirmenin temel taşıdır.

Depoda depolanan mallar işletmenin mal varlığıdır, deponun temel sorumluluğu malların giriş ve çıkışlarını kontrol etmek, malların miktarını ve kalitesini korumak ve işletmenin mal varlığının kaybolmamasını sağlamaktır.

Depo yönetimi kaotik ve düzensizse, bu işletmenin yönetiminde ciddi sorunlar vardır ve envanter yönetimi daha da imkansızdır.

Depo sahasını karıştırmak, kaçınılmaz olarak yanlış envanter verilerine yol açacaktır. Yanlış envanter verileri, envanter yönetimi ve iyileştirme için güçlü bir destek sağlayamaz.

Depo yönetiminin beş kilit noktası:

Personel yönetimi: Net bir organizasyon yapısı ve iş sorumlulukları vardır ve bir değerlendirme ve eğitim mekanizması kurulmuştur.Özel işler forklift sürüşü gibi bir iş sertifikası gerektirir.

Depo ekipmanı yönetimi: Günlük yönetim ve düzenli bakım yapın.

Depo Yönetimi Bilgi Sistemi: Bilgi yönetimi, depo yönetiminin doğruluğunu ve verimliliğini büyük ölçüde artıracaktır.

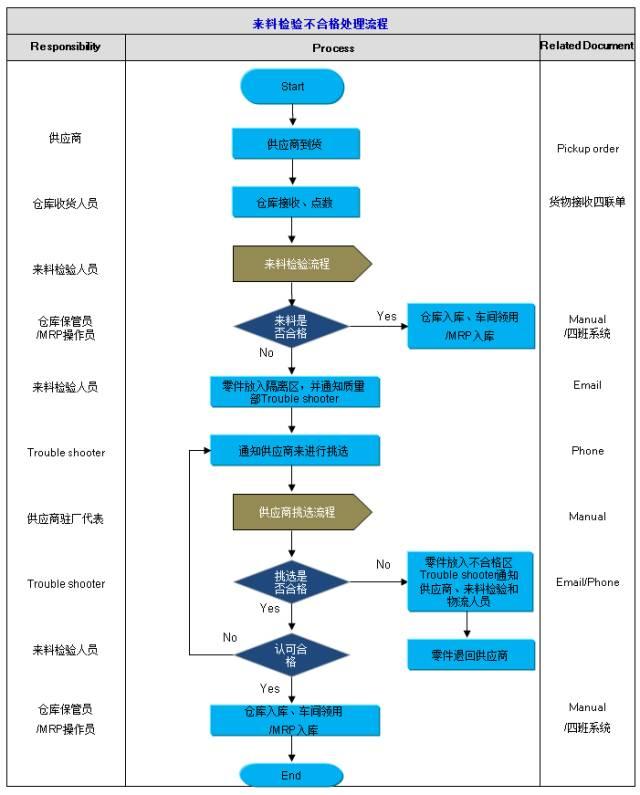

Depo süreci: Tüm depo iş faaliyetlerinin kontrol edilmesi gereken ilgili iş süreçleri vardır. Bu süreçleri düzenli olarak gözden geçirin ve süreçte ve fiili işlemde mantıksız noktalar olup olmadığını analiz edin. Öyleyse, ilgili süreçleri optimize edin.

Depo ortamı ve düzeni: 5S, temelin temelidir ve makul bir yerleşim, depo operasyonlarının verimliliğini sağlar.

Yalnızca sistemdeki envanter verilerinin fiziksel nesnelerle tutarlı olmasını sağlamak için en temel depo yönetimi yapıldığında, işletme envanter kontrolü ve optimizasyonunu daha da uygulayabilir.

2. Satış

Satışlar müşteri ihtiyaçlarına karşılık gelir. Talep bilgisi üst tüketicilerden alt hammadde tedarikçilerine kademeli olarak aktarılır.Satışların envanter yönetiminin kaynağı olduğu söylenebilir. Satışların envanter üzerindeki etkisinin birkaç yönü vardır, bunlardan en önemlisi müşteri talebinin değişkenliği ve belirsizliğidir.

1. Oynaklık

Talep dalgalanmalarının etkisiyle ilgili olarak, en ünlüsü kırbaç etkisidir.

Talep bilgisi, son müşterilerin gerçek ihtiyaçlarından tamamen veya kısmen saparak, iletim sürecinde kademeli olarak büyütülür.

Kamçı etkisi bir şirketin işleyişi üzerinde çok fazla etkiye sahip olacaktır En önemli sorunlar yüksek stok, artan işletme maliyetleri ve sıkı nakit akışıdır.

Kamçı etkisini ortadan kaldırmak istiyorsanız en iyi yol kaynağından, yani talep yönünden çözüm bulmaktır.

Aslında, son tüketicilerin satın alma alışkanlıklarını ve tüketim kalıplarını tahmin etmek zordur.

Procter ve Gamble ve Wal-Mart tarafından ortaklaşa geliştirilen bebek bezleri için bir VMI projesinde, personel aynı bölgede bebek sayısının nispeten sabit olduğunu, satılan çocuk bezi sayısının hala mevcut olduğunu keşfetti. Büyük dalgalanma. Tüketiciden hammadde tedarikçisine kanallar aşağı doğru akar ve bu sapma büyür.

Yukarıdaki klasik kırbaç etkisi diyagramından da görebileceğimiz gibi, talep dalgalanmalarının genliği, kamçı sallanırken kaynaktaki müşterilerden varış noktasındaki tedarikçilere kadar kademeli olarak büyütülür.

Talep dalgalanmalarının büyüklüğü, kırbaçın uzunluğu ile belirlenir.Kırbacın uzunluğu ne kadar uzun olursa, neden olacağı dalgalanmalar o kadar büyük olur.

Kamçının uzunluğu kısaltılabilirse, talepteki dalgalanmaları etkili bir şekilde azaltabilir. Yani sirkülasyon kanalları arasındaki mesafeyi kısaltmaya çalışmalıyız, bu mesafe birbirleri arasındaki fiziksel uzaklık değil, tedarik zincirindeki bağlantılar arasındaki mesafedir.

Tedarikçi için en ideal sipariş teslim şekli, müşteri tarafından verilen teslim süresinin, hammadde satın almaya başlamak ve siparişi aldıktan sonra üretimi düzenlemek için yeterince uzun olmasıdır.

Birçok müşterinin genellikle kısa teslimat tarihleri vermesi üzücü ve tedarikçilerin stoklarını tahmin etmeleri gerekiyor, aksi takdirde ürünleri teslimat tarihine göre gönderemeyecekler.

Tüketici alımlarının rastgele oluşu ve uzun sipariş teslim süreci, birden fazla faktör birbirini etkiliyor, talep dalgalanmasına neden oluyor ve nihayetinde şirketin envanterini etkiliyor.

2. Belirsizlik

Şirketlerin bazen piyasa koşulları hakkında yargılarda bulunması, gelecekteki piyasa talebinin eğilimini tahmin etmesi ve pazar fırsatlarını değerlendirmesi gerekir. Bununla birlikte, piyasanın belirsizliği içseldir ve hiç kimse gelecekteki piyasa eğilimini% 100 doğrulukla doğru bir şekilde kavrayamaz.

Hizmet ettiğim şirket böyle bir şeyle karşılaştı. Milenyumda hala tanınmış bir mobil iletişim ekipmanı firmasındaydım. O sırada şirketin satış departmanı, Çin'in üçüncü nesil mobil iletişim teknolojisinin gelişme yönünü tahmin etmede bir hata yaptı.

Mobil anahtar ekipman odasında, her kabinde mobil iletişim ekipmanı bulunmaktadır (resim kaynak ağı)

Temelde artık 4G ağları kullanıyoruz. 2000 yılında, 2G ağları hala Çin'de popüler hale geldi. Aynı zamanda, uluslararası düzeyde üçüncü nesil mobil iletişimin (3G) teknik standartları hakkında da bir tartışma var.

Çeşitli ülkelerde 2G şebekelerinin teknik standartlarının tutarsızlığı nedeniyle küresel dolaşımda zorluklara neden olmuştur.Örneğin, Çin'de kullanılabilen cep telefonları Japonya'da kullanılamamaktadır.

Uluslararası Telekomünikasyon Birliği, 3G teknolojisinin geliştirilmesinde üç ana uluslararası standart önermektedir: WCDMA, CDMA2000 ve TD-SCDMA. Sonunda Çin, TD-SCDMA standardını seçti.

Ancak ulusal standart yayınlanmadan önce, şirketimizin satışları Çin'in diğer standartları kullanacağını öngörüyordu ve rakiplerinden önce pazarı işgal etmeye hazırlık olarak Avrupa'dan birkaç parti iletişim ekipmanı ithal ediyordu.

Ancak nihayet ulusal standartlar yerleştiğinde daha önce satın aldığımız ekipmanlar anında durgun bir envantere dönüştü.

Bu parti mallar birkaç yıl depoda bırakıldıktan sonra, düşük bir fiyata imha edilmek zorunda kaldı ve şirket defterlerinden çok para kaybetti.

Üç, plan

Plan, envanter yönetiminin özüdür ve envanter, plan yürütmenin sonucudur.

Ana planda en azından aşağıdaki unsurlar yer almaktadır:

Zaman boyutu: gün veya hafta olarak.

Talep tahmini: gelecekteki toplam müşteri talebinin bir tahmini. Müşteri siparişi: Müşterinin fiili talebi, sipariş sözleşmeye göre bağlayıcıdır ve alıcı ve satıcı buna uymalı ve yerine getirmelidir.

Üretim planı: Üretilecek ürünleri günlük veya haftalık olarak planlayın.

Hammadde temini: Üretim planının uygulanmasını sağlayacak yeterli hammadde mevcuttur.

Üretim kapasitesi: Makine ve teçhizat insan kaynakları, bunlar üretim kapasitesi olarak anlaşılabilir.

Ana plan yukarıdaki faktörleri tam olarak dikkate almazsa, iki envanter sonucuna yol açacaktır, biri aşırı envanter ve ikincisi malzeme eksikliği.

İmalat fabrikaları, siparişleri yerine getirirken ve üretimi gerçekleştirirken bazı kapasite darboğazları ile karşılaşabilir.Bu kısıtlamalar, ana planın ayarlama yeteneğini son derece test eder.

Tüm müşterilerin ihtiyaçlarını karşılamak için yeterli kaynağa ihtiyacımız var. Kısıtlamaları dikkate almazsanız, bir üretim planı geliştirmek kesinlikle imkansızdır.

Bazen şirketler müşterilerden üretim kapasitelerini aşan siparişler alırlar.Satış departmanı genellikle performanslarını tamamlamak için müşteri siparişlerini reddetmez, ancak bu sonraki sipariş teslimatlarında büyük operasyonel zorluklar yaratır.

Bu görevleri üretim kapasitesinin ötesinde gerçekleştirmek için, üretim planları yapılırken genellikle bazı gerçekçi olmayan düzenlemeler yapılır.

Üretim sürecinin darboğaz kısıtlamaları nedeniyle normal üretim planı bozulur ve hangi müşterinin aceleyle malları istediği hangi ürünü üretecektir.

Nihai sonuç, gerekli hammaddelerin gitmiş olmasıdır, ancak hala kullanılmayan birçoğu vardır Bu tuhaf fenomen, ana plan yapılırken kapasite kısıtlamalarının yeterince dikkate alınmamasından kaynaklanmaktadır.

Dört, üretim

Üretim, üretim fabrikasında müşteriler için doğrudan değer yaratan departmandır.Ona "Big Brother" demeye alışkınız. Tedarik zinciri de dahil olmak üzere diğer tüm fonksiyonlar üretim için mevcuttur.

Üretim departmanı çok önemli olsa da, modern imalat şirketlerinde üretim, tedarik zincirinin oluşturduğu master planı takip etmelidir.

Ana Üretim Çizelgesi (MPS), üretim ve tedarik zinciri departmanları arasındaki bir sözleşmedir.

Kontrat için İngilizce kelime Sözleşme'dir ve daha eski kullanımı Indenture'dur.

Aşağıdaki şekilde gösterildiği gibi, üst kısım testere dişi gibi kırpılmış olarak önceki sözleşme iki kopya halindedir. Indenture'daki "göçük", İngilizcenin kökündeki dişler anlamına gelir.

Sözleşme ruhu, Batı ticari medeniyetinin temeli ve Batı medeni toplumunda ana akım bir ruh olup, özünde bir dürüstlük ruhudur.

Sözleşmenin ruhundaki en önemli nokta, işlemin tarafları sözleşmeyi imzaladıktan sonra, tarafların sözleşmeye uymaları, sorumluluklarını yerine getirmeleri ve sözleşmenin içeriğini tamamlamaları gerektiğidir.

Peki üretim ve tedarik zinciri arasındaki sözleşmenin içeriği nedir? Ana üretim planı MPS ile nasıl başarılır?

Basitçe ifade etmek gerekirse, üretim ve tedarik zinciri arasındaki sözleşme, tedarik zincirinin üretim için gerekli hammaddeleri sağlamayı garanti etmesi ve üretimin haftalık çıktıyı vaat etmesidir.

Spesifik biçim, tedarik zincirinin MPS toplantısına liderlik etmesi ve üretimle birlikte haftalık üretim planını onaylamasıdır. Tekrarlanan onaylarla, nihayet bir anlaşmaya varan MPS, tedarik zinciri ile üretim departmanı arasındaki sözleşmedir.

Üretim, kesinlikle MPS planına göre yapılır ve fazla üretim mümkün olduğunca önlenebilir.

Tedarik zinciri, MPS'nin sonuçlarına göre malzeme ihtiyaç planı MRP'yi hesaplar ve ardından MRP'yi bir satın alma siparişi planına dönüştürür. Malzeme planlayıcısı, üretim için belirlenen görevleri yerine getirmek için yeterli hammadde olduğundan emin olmak için satın alma siparişlerini verir ve malları depoya kadar izler.

Taraflardan biri sözleşmeyi yerine getirmediği sürece, MPS'nin sözleşmeyi planlandığı gibi tamamlayamayacağına dikkat edilmelidir.

Hammaddeler yerinde değilse, üretim malzeme sıkıntısı ile karşılaşacak ve üretimi durduracaktır. Ekipman kullanımını sağlamak ve işçilerin hiçbir şey yapmasını önlemek için, bazı planlanmamış ürünler yapmak için üretim planının değiştirilmesi gerekiyordu.

Yeni plandaki ürünler MPS'de değilse fazla üretim olacaktır. Üretilen ürünler geçici olarak satılamaz ve sadece depoya ek stok haline getirilebilir.

Aynı zamanda üretim belirli miktarda hammaddeyi aşırı tüketerek stok eşleştirme oranının düşmesine ve depodaki üretim için yetersiz hammaddeye neden olabilir.

Malzeme kıtlığının neden olduğu aşırı üretim ve zamanla aşırı üretimin neden olduğu yeni malzeme kıtlığı bir kısır döngü oluşturdu. Kimin sorumlu olduğunu söylemek zor ve tükenmez bir cilt haline geldi.

Benzer şekilde, üretim planı isteğe bağlı olarak değiştirilirse, hammaddelerin gelişine de büyük müdahalede bulunulacaktır.

Üretim sorumlusunun doğrudan tedarikçiden malları istediği kaosla karşılaştım.

Tedarikçinin patronuyla olan yakın ilişkisine dayanarak, üretim sorumlusu depoda hammadde eksikliğini görür ve sonraki varış planından bağımsız olarak satın alma sipariş sürecini atlar ve tedarikçinin malları teslim etmesine izin verir.

Tedarikçi ayrıca, tanıdıkları arasındaki sözlü vaatlere dayanarak malları sözleşmeden doğan garantiler olmadan teslim etmeyi kabul etti.

Depo alıcısı, varış bildirimi olmadan malları bile kabul etti. Ne tuhaf bir şey!

Üretim için, envanter üzerindeki etki esas olarak şu yönlere sahiptir:

Ana üretim planı MPS'yi yürütün.

Satış siparişini tamamlayın.

Proses envanterinde çalışın, bu değerlendirme göstergesi tedarik zinciri yerine üretim departmanına yerleştirilmelidir.

Beş, satın al

Tedarikin hammadde envanterinde büyük etkisi vardır. Satın alma, tedarikçinin teslimatına karşılık gelir ve en önemli faktör bu ikisidir.

1. Teslim süresi

Teslimat süresi, teslimat sıklığını ve teslim süresini içerir. Satın alan taraf için, tedarikçinin teslimat sıklığı ne kadar yüksek ve teslim süresi ne kadar kısa olursa, hammadde stoğu o kadar az olacaktır.

Bu nasıl hesaplanır? Sabit sipariş döngüsü modeli ile örnekleyelim.

Bu mod, sabit bir sipariş aralığı ile karakterize edilir.Malzeme planlayıcısı gelecekteki talebi ve envanteri belirli bir zamanda kontrol eder ve teslim süresine bağlı olarak yeni bir satınalma siparişi oluşturur.

Sipariş aralığı bir gün, bir hafta ve hatta bir ay olabilir. Müşterinin talebi ve üretim programı çok istikrarlı olmadığı sürece her siparişin miktarı değişkendir.

Sabit dönem modu önce bir maksimum envanter ayarlamalıdır, hesaplama formülü aşağıdaki gibidir:

Maksimum envanter = (ikinci sipariş + teslim süresi arasındaki günler) X ortalama günlük talep + emniyet stoğu

Her seferinde sipariş edilecek miktar, maksimum envanter, eksi envanter ve taşıma miktarına dayanır, formül aşağıdaki gibidir:

Sipariş miktarı = (ikinci sipariş aralığı günleri + teslim süresi) X ortalama günlük talep miktarı + emniyet stoğu- (stok miktarı + nakliye sırasında miktar)

Bir örnek verelim:

İkinci sipariş arasındaki gün sayısı 7 gün, teslim süresi 28 gün, ortalama günlük talep 20, emniyet stoğu 200, mevcut stok miktarı 150 ve transit olarak 50 adet bulunmaktadır. O zaman ihtiyacımız olan maksimum envanter miktarı şuna eşittir:

Maksimum envanter = (7 + 28) X 20 + 200 = 900

Bu sefer verilecek emir sayısı = 900- (150 + 50) = 700

Yukarıdaki hesaplama formülünden, ikinci siparişler (teslimat sıklığı) ile teslim süresinin (Teslim süresi) arasındaki gün sayısının maksimum envanter üzerinde büyük bir etkiye sahip olduğu görülebilir.

Bir tedarikçiyle bir sözleşme satın alırken, bu iki tedarik şartı müzakere edilebilirse, şirket önemli miktarda stok maliyetinden tasarruf edebilir.

2. Ödeme süresi

Ödeme süresi envanteri doğrudan etkilemese de şirketin nakit döngüsünü etkileyecektir. Önceki bir makalemde belirtildiği gibi, nakit dolaşım süresi = alacak hesaplarının günleri + envanter günleri - ödenecek hesap günleri

Nakit döngüsü, şirketin finansal sağlığının önemli bir göstergesidir.Nakit döngüsü ne kadar hızlı olursa, şirketin operasyonları o kadar sağlıklı olur.

Döngü süresini kısaltmak için, alınacak gün sayısını kısaltmamız ve envanterdeki gün sayısını azaltmamız, ayrıca ödenecek gün sayısını artırmamız gerektiği anlamına gelir.

Bunu başarmak için, alıcıların tedarikçilerle aktif olarak iletişim kurması ve pazarlık yapması ve maliyetleri artırmadan envanteri optimize etmesi gerekir.

Altı, dönüş

İadeler ters lojistiğe, Ters Lojistik'e aittir. İade edilen mallar da şirketin envanterinin bir parçasıdır ve kolayca gözden kaçabilir.

Şirketler için başlıca iki tür iade vardır: Birincisi, müşterilerden kalite sorunları, ambalaj hasarı, ürün yanlış teslimi, yanlış etiketleme gibi çeşitli nedenlerle alınan iadelerdir. İkincisi, tedarikçiye iade edilmesi gereken hammadde sorunudur.

İade edilen mallar hurdaya ayrılan mallar anlamına gelmez.Bir dizi seçim ve incelemeden sonra, hammaddelerin veya bitmiş ürünlerin bir kısmı hala kullanılabilir veya satılabilir. Kullanılamayan kısım için son bertaraf yöntemi hurdaya ayırmadır.

Otomobil parçası üretim şirketlerinde müşteri iadeleri her zaman bir baş ağrısı olmuştur.

Kalite departmanı veya lojistik departmanı müşteriden, standartların altında kalite veya hasarlı ambalaj nedeniyle bir parti malın iade edilmesi gerektiğini duyduğunda.

İlgili çalışanların ilk tepkisi çoğu zaman pek iyi değildir, çünkü herhangi bir fayda sağlamayacak çok fazla ekstra iş olacaktır.Örneğin, müşteri raporlarına yanıt vermek için yeniden stoklama yapmak ve müşterilerin bağlantısının kesilmemesini sağlamak, hatta Müşteri olan müşterilerin bağlantısını kesemezler.

Güçlü müşterilerle karşılaştığınızda, şirket departmanı yöneticilerinden ve hatta yönetimden rapor vermesini isteyebilirsiniz. Kısacası, standart altı ürün iade edilmediğinde, tedarikçi bunu düzeltmek için zaten çok fazla iş yapmıştır.

Bu nedenle, bir şirkette iadelerin işlenmesi nankör bir iştir ve çok az kişi buna başvuracaktır.

Yönetim buna dikkat etmez, çalışanlar motive olmaz, iade edilen mallar kolayca unutulabilen bir köşe olur ve yeniden kullanılacak envanter görünmez bir maliyet haline gelir.

Otomobil parçaları üretim ve satış şirketleri için müşteri iadelerinin hızlı bir şekilde işlenmesi çok önemlidir:

Yeniden kullanılabilen parçaları inceleyin ve kayıpları azaltın.

İadelerin verimliliğini artırın, memnuniyeti ve bağlılığı artırın.

Müşterilerle etkin iletişim sayesinde iade oranı düşürülür, yanlış ve garantisiz iadeler engellenir.

-

- Yörüngeye 45 ton yük göndermek için paralel yedi motor, bu özel havacılık şirketinin büyük hedefleri var